從設計,到生產,到測試、調整、再生產,到最後的出廠和面市,一枚小小的芯片,要經歷一個復雜而又漫長的流程。對於這些流程,許多半導體從業者都能如數傢珍。然而,極少有人能夠真正進入全世界最頂級、最高機密的晶圓工廠,以及裝備最尖端技術設備的芯片測試實驗室,以最近的距離,親眼目睹一枚芯片的誕生全過程。

從設計,到生產,到測試、調整、再生產,到最後的出廠和面市,一枚小小的芯片,要經歷一個復雜而又漫長的流程。

對於這些流程,許多半導體從業者都能如數傢珍。然而,極少有人能夠真正進入全世界最頂級、最高機密的晶圓工廠,以及裝備最尖端技術設備的芯片測試實驗室,以最近的距離,親眼目睹一枚芯片的誕生全過程。

沒跟你誇張:別說客戶進不去,就連在全球十二萬員工的英特爾自己,也隻有1-2%左右的員工能夠出入它的芯片生產車間;99%的員工甚至沒有機會和晶圓拍一張合影。

而在今天,難掩自豪的矽星人終於可以說,我們不僅和 Raptor Lake 晶圓(即將發佈的13代酷睿處理器)合過影,還是穿著無塵車間的“兔子服”:

在這張照片被拍下的10分鐘前,我剛剛從英特爾以色列 Fab 28 晶圓工廠出來。這傢可以和“芯片技術創新”劃等號的全球頂級半導體公司,在前不久終於對來自十多個國傢的分析師,首次敞開它久富盛名的晶圓廠大門。

別嫌棄我們沒見過世面:對於任何科技從業者,這都稱得上是“一生難得”的機會。就連 YouTube 科技類頂流大號 Linus Tech Tips,在參觀之後都高呼:"I can die now."(註:這裡的 die 是個雙關,還有晶粒的意思。)

好東西沒道理獨享。接下來,沖一杯咖啡,開一包零食,跟矽星人共同走進英特爾以色列 Fab 28 晶圓廠以及 IDC 芯片測試實驗室,一探究竟吧。

進入工廠

Fab 28 是英特爾歷史上建立的第一座非美國本土晶圓廠,於1996年落成,坐落在以色列迦特鎮 (Kiryat Gat)。

巴以地區飽受戰亂,一般人會感覺在這裡建廠不太安全。然而真實情況是:考慮到人才儲備、政策優勢、軍工科技的滴漏效應等因素,英特爾早在1974年就來這裡建立以色列設計中心 IDC(後改名為以色列研發中心 IDC)。而把工廠和研發中心放在一起,是符合邏輯的做法。

後來,英特爾在耶路撒冷建立 Fab 8,再後來又在迦特鎮建立 Fab 28。 直到今天,該工廠仍然是酷睿處理器的主要生產地,對於英特爾意義非凡。

而正如前文提到,在所有英特爾員工當中,能夠進入到工廠生產環境,甚至無塵車間的少之又少。這不,剛一進入大樓,沒走幾步,就看到“保護區域”(protected area) 的警示牌,意思是這些區域的辦公室和工作環境可能高度涉密:

在正式進入 Fab 28 晶圓廠無塵車間之前,我們首先見到 Daniel Benatar,英特爾全球芯片生產的總負責人。他介紹這次在 Fab 28 能夠親眼見到的芯片生產關鍵過程,包括離子註入 (implant)、擴散 (diffusion)、光刻、蝕刻 (etch)、薄膜、平坦化 (planarization)、受控折疊芯片連接 (C4) 等

第一站: 無塵化

參觀正式開始,我所在的一組的“導遊”是 Fab 28 工廠經理 Oren Cohen。

在他的帶領下,我們在辦公樓裡來回穿梭,上樓下樓幾次,終於來到潔凈室/無塵車間 (Cleanroom) 的入口。這裡有一道安檢門,隻有得到授權的員工才可以刷卡進入。

為避免攜帶污染物物,所有人在進入無塵車間之前都必須穿上外號“兔子服”(bunny suit) 的防護服。然而在穿上兔子服之前,我們首先要戴上鞋套、頭套、胡須套,和佈手套。

這個區域並不是完全無塵,但已經采用和無塵車間相同的加壓單向空氣流通系統:它的氣壓比外面辦公區域更高,高度凈化過的空氣自上方吹入,從下方吸走,這樣一切可能漂浮在空中的污染物都可以被盡快捕捉。

然後我們進入下一個區域,穿上正經的兔子服。這個區域的氣壓又比前一個更高,結果就是距離真正的無塵車間越近,空氣越幹凈,污染物越少。兔子服一共四件:頭罩、連體衣、鞋罩和乳膠手套。同行者也要互相幫助檢查穿戴覆蓋是否完整。

但實際上兔子服保護的並不是我們,而是車間裡的設備和晶圓/芯片本身。

這些生產資料對於污染極其敏感,任何顆粒物都有可能廢掉一整張矽片。整個 Fab 28 一年364天7×24小時不間斷工作,產量極大。如果環境不夠清潔,哪怕一分鐘的污染暴露就足以累計上百萬美元的損失。進而為清潔和維修工作而暫時停工,會進一步擴大損失。

這也是為什麼英特爾對於清潔的要求如此之高:每立方米顆粒物數不得高於1(手術室要求隻有3萬左右)。

甚至這個區域內使用的所有工具,都必須實現無塵化。工作人員“沒收”我的筆記本,然後發給我一套專門在無塵車間裡使用的紙和筆……因為它們采用的是特殊紙張和油墨,不容易產生靜電和纖維、顆粒物脫落。

到處都是機器人

穿好兔子服,完成無塵化之後,我們終於正式進入 Fab 28 的無塵車間。這裡的氣壓是整棟樓裡最高的。

從畫面中你也許能夠看到一點“泛黃”,這是因為入口區域直接和車間的光刻 (Litho) 部門相連。一般的白光其實是多種光的復合,會對晶圓造成影響,所以光刻部門區域都會采用純粹無影響的黃光:

剛一走進車間,我們驚訝地發現:就在頭頂不到一米的上方,一臺臺大福 (Daifuku) 機器人正在沿著軌道來回穿梭。

這些機器人攜帶的黑色“貨物”叫做 FOUP——前開式統一處理盒 (Front Opening Unified Pod)。

FOUP 的作用,是在工廠的各個區域和部門,成百上千臺各種功能的設備之間運輸寶貴的晶圓。

下面兩張圖是對機器與 FOUP 接口處的拍攝,可以看到雙方的機械臂可以互相配合,安全地抓取和放置晶圓,確保在運輸過程中對晶圓品質造成的影響最小化:

FOUP 所運行的軌道,在英特爾內部稱為“自動超級高速”(ASH),遍佈整個車間。在任何一個“路口”抬頭看,一眼都能看到至少7、8臺機器人。整個工廠到底有多少臺 FOUP?英特爾並沒有回答,隻是透露有“上千”臺。

值得註意的是,FOUP 不僅可以在無塵和有塵區域中間運行,英特爾還正在 Fab 28 旁邊修建一座更大規模的晶圓廠 Fab 38,屆時兩座工廠之間也會用 ASH 軌道進行連接,一張矽片可能先在28進行離子註入,又被飛速運到38完成光刻,再運回來……

無塵車間逛一遍

整個車間面積達到4個美式橄欖球場,裝滿各種機器,完成各式任務。僅我肉眼能夠看到的設備裡,來自應材、ASML、東京電子等全球五大半導體設備商的產品,在這裡已經齊聚一堂。

在參觀過程中,工作人員一再提醒我們:不要亂按按鈕,不要靠在機器上面,甚至連摸都不讓摸……這是因為芯片生產的精度要求極高,任何意外觸碰都有可能產生振動,甚至機器移位,導致生產缺陷或機器故障。事實上,包括 Fab 28 在內,英特爾在全球的數十傢晶圓廠都坐落在地殼運動相對更穩定的地區,車間內一些高精密的機器也直接安裝在抗震板上面。

前面看完天上飛來飛去的 FOUP 之後,下一站我們來到缺陷應對部門。

隻要工廠在運轉,缺陷應對部門就不下班。他們的工作是一年364天×24小時不間斷應付生產過程中出現的各種缺陷,評估缺陷的原因,如果是遇到過的話,就利用已經制定的應對手段立即處理。如果是前所未有的缺陷,那麼現場工程師會把各項數據記錄下來,立即組織團隊研究原因,盡快研究開發出新的應對手段。

電子顯微工程師 Shai Perets 向我們介紹,這也是為什麼缺陷應對團隊被稱為“夢之隊”,因為這項工作的全稱是 DREAM - defect reduction evaluation and methods (缺陷降低評估和方法)——不僅檢測缺陷,還要設計開發避免缺陷、提高良率的方法和技術。

整個廠內的工程師團隊工作方式也比較特別,通常分為現場和遠程兩組。以“夢之隊”為例,有人在樓下車間現場收集數據、完成操作;樓上辦公區的指揮中心裡,還有一個專門的辦公室,裡面坐滿一群對芯片誕生全流程都足夠解的“全能型”工程師,負責缺陷分析工作。

英特爾把這些現場工程師比喻為“宇航員”,而樓上的工程師則是“休斯頓地面控制中心”。

下一站,我們來到光刻部門。

在車間現場,我們看到應目前市面已知最先進的36nm極限分辨率的光刻機。 工程師 Batz Kleiz 告訴我,光刻部門主要采用的設備來自 ASML、東京電子等企業。每臺機器的成本都高達數千萬美元,而考慮到車間的面積就達到4個橄欖球場……可想而知這座工廠有多值錢。

一組流水線包括光刻、塗膜、顯影等多種功能機器,晶圓在這些機器之間來回傳遞。大部分情況下機器之間可以直接在密閉接口完成交換,有時候則要用到前面提到的 FOUP 對晶圓進行“長距離轉移”。

Kleiz 表示,經過多年的光刻生產流程優化,現在流水線的出片速度非常之快。盡管具體數字無法透露,整個 Fab 28 光刻工藝每分鐘出片已經達到“四位數”。

英特爾還想演示一下,當機器出故障到底該怎麼辦。

英特爾以色列有一個特殊人才計劃“Ofek Darom”,不看教育背景和出身,隻要好學、真誠、有驅動力,哪怕是農民也可以“轉職”芯片工程師。但是這樣也帶來一個問題,就是新手每次“出外勤”還要老師傅帶新人,不僅麻煩,學習成本也高。

而在最近幾年,英特爾在包括 Fab 28 在內的全球許多工廠裡都開始用上 AR 教學。新手工程師戴上 Hololens 頭顯,可以直接在現場觀看 AR 教程,裡面會教你每種工具放在工具箱什麼位置,某個螺絲應該擰多少圈,按鈕先按哪個後按哪個等等。

這些 AR 教程和工具,工程師可以隨時隨地自己編寫。英特爾表示自從采用 AR 技術來輔助培訓之後,員工上手的速度快很多。目前僅在無塵車間裡就有至少150名來自於“Ofek Darom”計劃的工程師,隻用三年時間就完成訓練,能夠正常獨立完成各項工作。

因為機器實在太多,長得又都差不多,工作人員發現在車間裡特別容易迷路,而且有些維修工作非常緊急,精神高度集中,反而會找錯機器,造成不必要的損失。

於是,除給車間裡的每一條路,每一個路口,每一臺機器都進行編號之外,英特爾還給機器加上【顏色+動物】的視覺標識,比如“藍蠍子”、“紅犀牛”、“綠斑馬”,這樣一來有效降低工程師在緊張工作的時候出錯的概率。

整個參觀的無塵車間部分,到這裡告一段落。再給大傢放幾張車間裡的照片吧,畢竟一般人很難進去:

英特爾對降低缺陷提高質量的追求,可以被下面這句話所體現:Every die wants to live——每一枚晶粒都想活下來。

下圖可以註意地面的綠色帶孔地板,整個無塵車間包括配套區域采用的都是加壓單向空氣流通:清潔無塵的空氣從上方噴出,從地板吸走,越接近無塵車間氣壓越大。

這個系統也是一年365天24小時運轉,每20秒就可以把整個車間的空氣全都置換一遍。

走出無塵車間,我們把進來時的流程倒著走一遍,脫掉一身的防護裝備。這一趟不是很熱,但是有點憋,主要是防護服、口罩、眼鏡、乳膠手套都不透氣,因為儀器工作要求車間裡空調又不能開太冷(實感28°C)。

所以終於出來脫掉兔子服的時候,整個人呼吸都更順暢——這也讓我由衷欽佩那些一整年的每天大部分時候都要呆在車間裡的英特爾員工……

值得註意的是,FOUP 不僅可以在無塵和有塵區域中間運行,英特爾還正在 Fab 28 旁邊旁邊修建 Fab 38,屆時軌道將會把兩座工廠串在一起,FOUP 和機器人都可以來回穿行。

眺望 Fab 38

從車間一出來,緊接著我們就被帶到旁邊的停車樓樓頂。這裡正好可以看到旁邊正在建設中的 Fab 38 工地。

Fab 38,代號“Sparrow”,是英特爾在 Fab 28 的旁邊修建的一座新晶圓廠,面積差不多(原話“還是4個美式橄欖球場”),但整體技術水平更加先進,耗資超過10億美元。

由於 Fab 38 采用特殊的房頂設計,需要一座極其巨大的起重機才能夠吊起組成房頂的一節鋼架。

於是英特爾找來比利時起重巨頭 Sarens,在 Fab 38 工地上組裝一臺 SGC 系列巨型起重機。這將是目前為止全球第二大起重機,吊鉤載重達到驚人的2850噸。(第一大在慕尼黑,客戶也是英特爾)僅為組裝這臺起重機都要用到4臺塔吊,花費至少一個季度。

而且整個工程實在太大,需要的水泥太多,以至於英特爾直接在工地旁邊修建自己的水泥廠。

Fab 28 代表的是英特爾的今天,而 Fab 38 將會代表這傢芯片巨頭的未來。

落成啟用後,Fab 38 預計將主要采用更新的 RibbonFET + PowerVia 技術來取代“過時”的 FinFET 晶體管工藝,用於生產 Intel 4、3、20A 等未來制程產品,並且成為近兩年公司力推的代工服務戰略 IDM 2.0 的基地之一,從而更好地服務亞洲和歐洲的代工客戶。

IDC 芯片測試實驗室

上世紀70年代美國半導體人才嚴重短缺,英特爾召回公司早期員工、EPROM 技術的發明者多夫·福羅曼 (Dov Frohman),滿足他返回故土以色列創辦高科技研究中心的夙願,讓他在海法創辦 IDC。最初 D 字代表設計 (design),後來全面升級為研發 (development)。

這次我的以色列行程,除 Fab 28 之外的另一站就是位於 IDC 的芯片測試實驗室。對於英特爾來說,芯片測試並不是從產線上隨機抽個樣,裝到主板上看下能不能開機——整個測試流程非常復雜,要求嚴苛,而且該公司的指標是“每一枚出廠的芯片都必須經過測試”(流程不盡相同)。

為此英特爾在 IDC 大樓內修建一座巨大的、迷宮一般的芯片測試實驗室,包括開機、驗證、遊戲、跑分、外設兼容、極端環境穩定性等多項測試內容。甚至當芯片出現故障的時候,這裡還有一個神秘的“芯片手術室”,有一組身份對外保密的工程師在裡面,對芯片進行納米級微創手術……

另外在前面提到的 IDM 2.0 戰略之下,英特爾還為包括微軟、戴爾、聯想等在內的 Windows 設備品牌提供測試服務,這些測試工作也是在 IDC 的實驗室環境下進行的。

這些測試工作不僅由 IDC 員工完成,每次有新一代芯片問世時,來自全球各地的設計師、工程師都會參與。

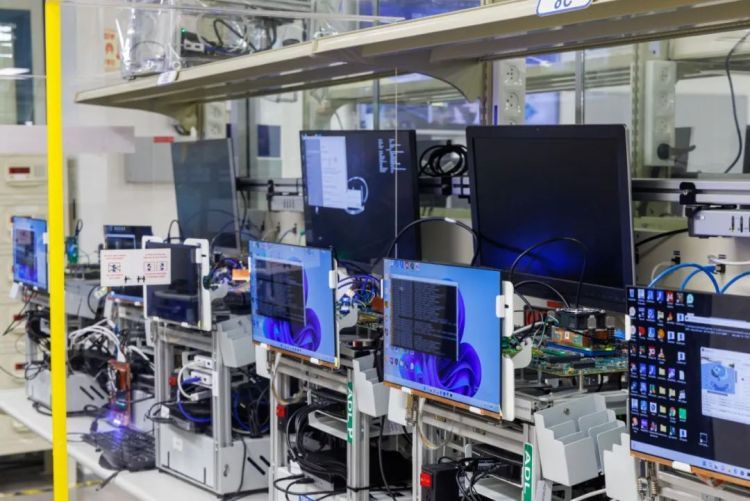

接下來正式進入芯片測試實驗室。我們的第一站是開機房 (power-on room)。

簡單來說,芯片設計師首先做出紙面設計,然後交到晶圓廠“打樣”,花費幾周到幾個月不等的時間生產出 ES1(工程師樣本)芯片。出廠之後,測試樣品的第一環節就是開機。

然後是驗證實驗室 (validation lab)。在這裡,英特爾會進一步對芯片的各項子系統(集成顯卡、邏輯、內存、連通性、兼容性)進行深入的驗證測試。

由於英特爾需要在這裡運行數百甚至上千臺測試機,整個驗證實驗室的占地面積也很大。這樣做的原因是測試工作不能隨便抽幾張芯片進行,必須實現規模化。

驗證測試環節會采用一些市面在售的硬盤、內存、顯卡等。但為更好地測試芯片對於還未普及的新技術的兼容性,工作人員也會自主設計一些高度定制化的主板、PCIe 模擬卡、USB 外設模擬設備等。

比如,測試用的主板就不是市售的,而是英特爾自主設計,名為“參考驗證平臺” (RVP),裡面的功能和配置都可以通過遠程遙控來實現,省的工程師還要跑來跑去進行調試。

再比如下圖中的這張看起來有點像顯卡的東西:其實它是第一臺采用 PCIe 5.0 的設備,是英特爾的測試工程師為測試新芯片(包括12和即將發佈的13代酷睿)的 PCIe 5.0 兼容性,而專門自己設計的 FPGA(由 Altera 生產)。

你可以把這張卡看成是一個“超級模擬器”,它能夠模擬顯卡、存儲、內存、網絡等各種各樣的設備,但它更重要的作用是監控並記錄測試對象芯片對於 PCIe 5.0 設備的控制性能表現。並且由於它是一臺 FPGA,工程師可以輕松地使用 DIP 開關以及重新編程的方式來快速修改它的功能和性能——也即調節測試當中的變量。

除這張 FPGA 卡之外,英特爾還自主開發很多靈活調節的測試裝備。比如測試視頻輸出,CPU 集成顯卡需要支持多顯示器,但是在實驗室裡每臺試驗臺都裝一堆顯示器太占地方,於是英特爾開發一個像是 U 盤一樣的裝置,能夠模擬多臺顯示器插入的狀態,直接插在主板上就行。

下面這個東西也是英特爾自己攢出來的,專門測試各種 USB-C 接口的性能。大傢知道 C 口支持的 USB 版本、傳輸協議、功能非常多,相當混亂,買錯線/轉接頭是常有的事。而英特爾希望能夠確保芯片在盡可能多的情況下設備都能夠正常工作,於是設計這麼一個能夠模擬各種傳輸協議、菊花鏈等情況。

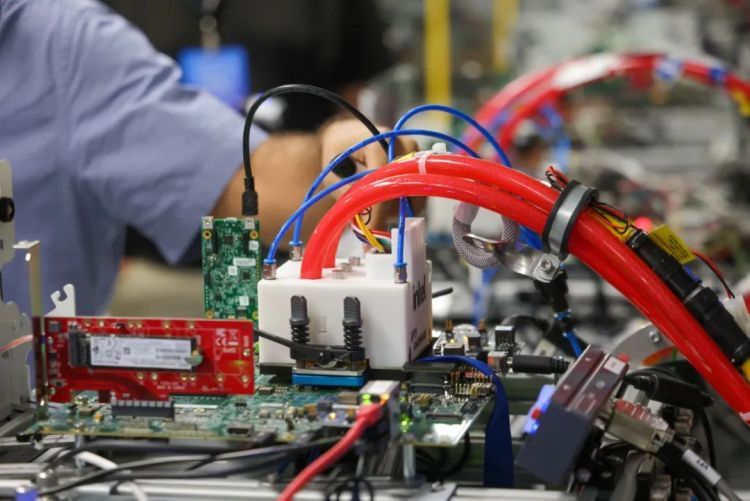

以及下圖紅色管道的裝置:這並不是什麼 CPU 風扇/AIO 之類的東西,它正式的名字是液壓氣動冷卻系統 (HPCS),也可以叫熱管 (thermal head),作用是模擬各種可能出現的溫度變化情況,比如冷啟變熱、熱啟變冷、急熱急冷等,從而確保最終芯片在各種情況下都能夠保持可靠性能。

既然是芯片測試實驗室,如果測出問題該怎麼辦?

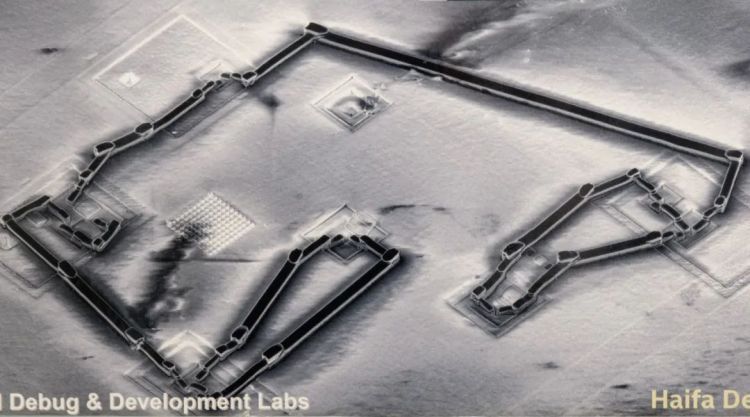

答案當然是送去檢修。而這些最重要的工作,都在地下的 debug 實驗室完成。

最後,我們來到 debug 實驗室。這裡的工程師的任務是根據樓上匯報的問題找到問題究竟出在在哪裡,確認原因,並且試圖通過各種不同的方式來進行修復,然後將修復結果交給設計師,讓他們去重新修改芯片的設計。

一位 debug 工程師告訴我,按理來說,如果自己的設計師同事都在認真無誤地工作,他們應該是失業的……不過現實情況並非如此,在指甲蓋大小的一塊晶粒上,可能要分到幾十甚至上百設計師,每人負責一個區塊。而在區塊之間,很可能因為電路的順序搞錯,而導致芯片無法正常工作,“在我們這再正常不過。”

而且,一年到頭出 bug 的概率還是挺小的,所以這支 debug 工程師團隊也並不大(當天在辦公室裡的就五個人)。

麻雀雖小,五臟俱全。debug 部門擁有我在整個芯片測試實驗室裡見到的最酷的裝備。

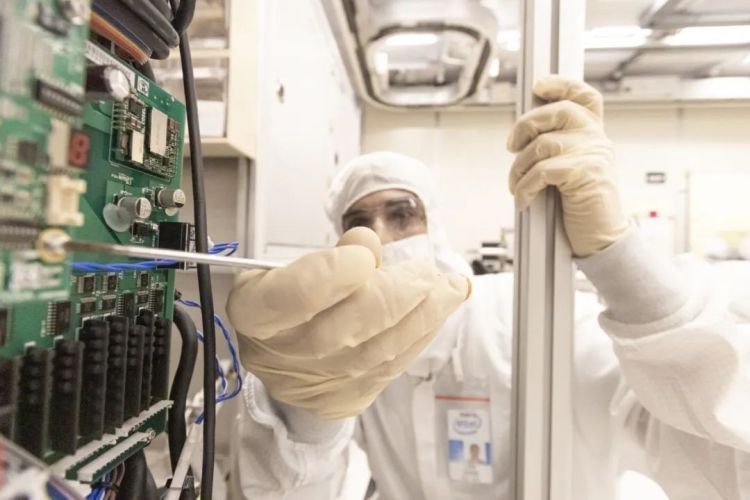

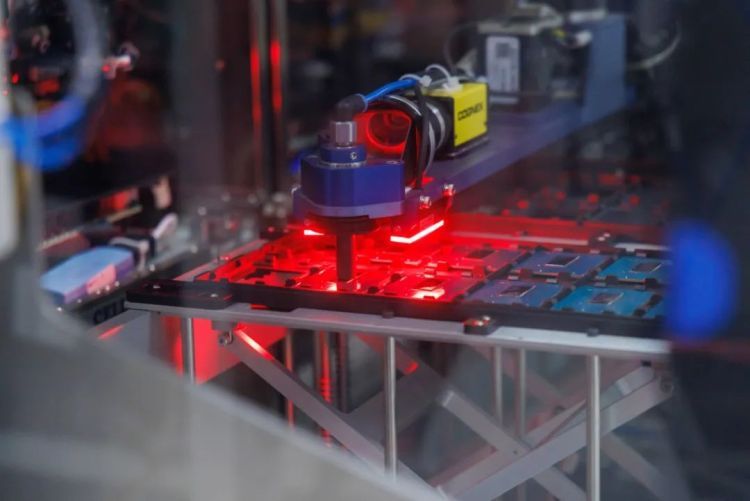

圖中右側的 LADA 機器,能夠用高功率激光改變芯片工作原理 圖片來源:矽星人 via 英特爾

首先是下面這臺機器,它的名字叫做 LADA,全稱“激光輔助期間改變”(laser-assisted device alteration)。比方說 debug 團隊發現芯片中的某根晶體管出現問題,想要驗證一下修改建議是否有效——隻需要把芯片放到這臺機器下方,用超高精度和高功率的激光對芯片的指向部位進行照射,就可以修改那根晶體管的屬性,從而改變芯片的工作方式。

而如果激光也不能完全解決問題,需要對芯片動手術,怎麼辦?

我被帶進一個更神秘的房間:

房間中間的機器名為 FIB,也即聚焦離子束 (focused ion beam)。這臺機器真的堪稱芯片的手術臺:它先用激光對已經封裝好的芯片進行燒灼。在封蓋上切出一個微米級別的“創口”,然後再用 FIB 對芯片上的電路進行亞微米級別的“修改”。

英特爾沒有透露公司一共有多少 FIB 工程師,隻是表示達到該公司要求的技術操作級別的操作員,在全世界可能也就兩位數。

以下圖為例:離子束能夠在極微小的電路上架設出新的橋梁,把設計錯誤的電路用正確的方式連接起來。用 FIB 技術對芯片進行物理修改,能夠減少設計方案修改次數,加速方案的驗證流程,最終縮短芯片研發時間和周期,確保滿足英特爾對於一代芯片24-36個月不等的研發周期 deadline。

以上就是這次矽星人對英特爾 Fab 28 和 IDC 芯片測試實驗室的訪問記錄。

這次訪問是英特爾在以色列舉辦的 Intel Technology Tour (ITT) 的一部分,共有來自全球十多個國傢的數十位分析師參加。ITT 議程還包括即將發佈的13代酷睿芯片的 demo等更多新技術和產品。另外,上周我們也撰寫一篇對以色列科創環境、創業文化的報道,歡迎各位閱讀。

同時歡迎讀者朋友繼續關註矽星人,下周我們將揭曉一款由英特爾開發的跨平臺(電腦/智能手機)的全新軟件產品。

更多 Fab 28 及 IDC 照片:

我們在行程中還見到 Arik Shemer。他是一位芯片debug工程師,和許多以色列早期員工一樣也是從美國“返鄉”的,1978年開始工作,至今已經44年,在公司內部現職員工年份裡卻隻能排到前30。

不過他很自豪地表示,當年經常拍電報發郵件(不是email)聯絡的同事兼朋友 Pat Gelsinger,如今已經成為公司的 CEO……