提問:當一臺正常行駛中的汽車,突然開始高頻快速地上下震動時,除是大型為愛鼓掌現場行為藝術外,還有沒有第二種可能?答案是有的:正給自己充電呢。近日,德國高檔汽車制造商寶馬申請一項懸掛系統新專利:即利用回收懸架產生的振動能量,為電動汽車的電池充電,這些回收而來的能量既可用於12V電瓶為低功率系統供電,也可儲存在動力電池中,為整車增加續航裡程。

省流版總結就是:為愛震車,用振發電。震得越狠,充電越穩。

這電,怎麼發?

在開始解讀這一發瘋級魔幻新技術前,先讓我們用快速回顧下汽車懸架的基礎知識。

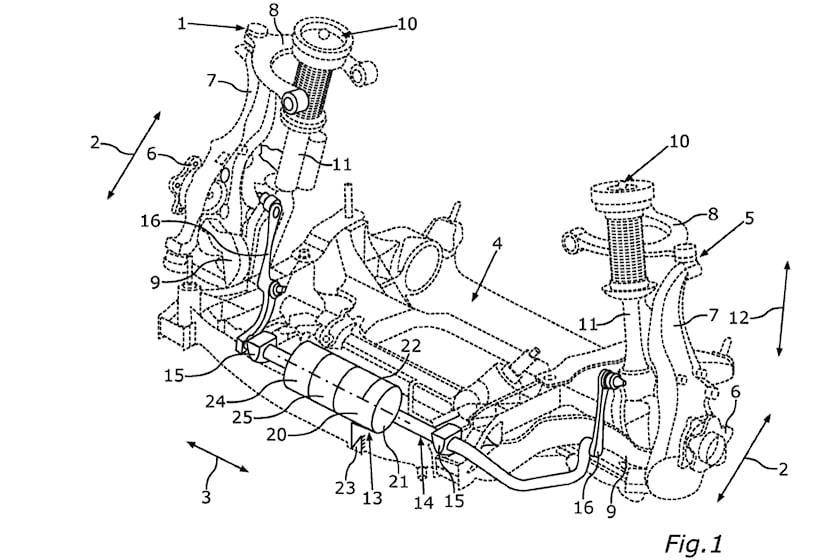

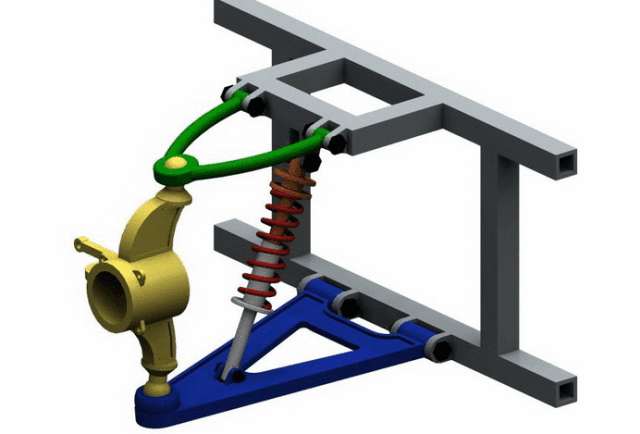

“懸架”是車架與車橋間一切傳力連接裝置的總稱,隸屬於底盤系統。核心作用有二:第一,傳遞車輪車架之間的力和力矩,如支撐力、制動力、驅動力;第二,緩和不平路面對車架的載荷沖擊、衰減由載荷沖擊引起的承載系統振動,保證汽車操縱穩定性,使汽車獲得高速行駛的能力。組成結構包含三大部分:彈性元件,即彈簧,減振器和導向機構。

懸架系統的工作路徑是:路面不平沖擊車輪,車輪載荷沖擊彈性元件,彈性元件接收沖擊後產生振動,減振器將這些振動衰減後傳遞至導向機構,導向機構將衰減後振動產生的力矩輸送至車架,同時對車輪的運動軌跡進行定量控制。

以懸架系統彈簧剛度和減振器阻尼比這兩個參數是否可調為評價標準,懸架系統可分為三類:第一,被動懸架,彈簧剛度和減振器阻尼比均為固定數值,不可調整;第二,半主動懸架,彈簧剛度不可調,減振器阻尼比可調,比如常見的螺旋彈簧+電磁減震器(CDC、MRC);第三,主動懸架,剛度和阻尼均可調,今年一直處於輿論風口浪尖的空氣懸架,就是由空氣彈簧+可變阻尼減振器組合而成的典型主動懸架。

傳統的懸架系統在車輛於崎嶇不平的道路上行駛或變速時,彈性元件會被壓縮和拉伸,過程中將產生振動能量,這部分能量經由減振器以熱能的形式耗散開去,既沒有存儲,也沒有轉化,就更別提二次利用。

對燃油車來說,這些微不足道能量浪費帶來的續航折損,完全不會引起駕駛者的註意,畢竟加油站隨處可見,花個十五分鐘灌註進一箱汽油或柴油,車就續上命。

但對純電車來說,續航裡程依然是困擾大多數人的首要煩惱,會導致駕駛者精神上的不安。解決這種不安有兩條路徑:第一,側重外部因素,比如快充、超充、換電等;第二,側重內部因素,註重回收浪費的能量,包括制動能量、振動能量等。一個典型且為人熟知的應用案例是利用車頂太陽能板打造的車載綜合光伏能量循環系統,另一個就是2005年首次出現的能量回收減振器(Regenerative Shock Absorber)。

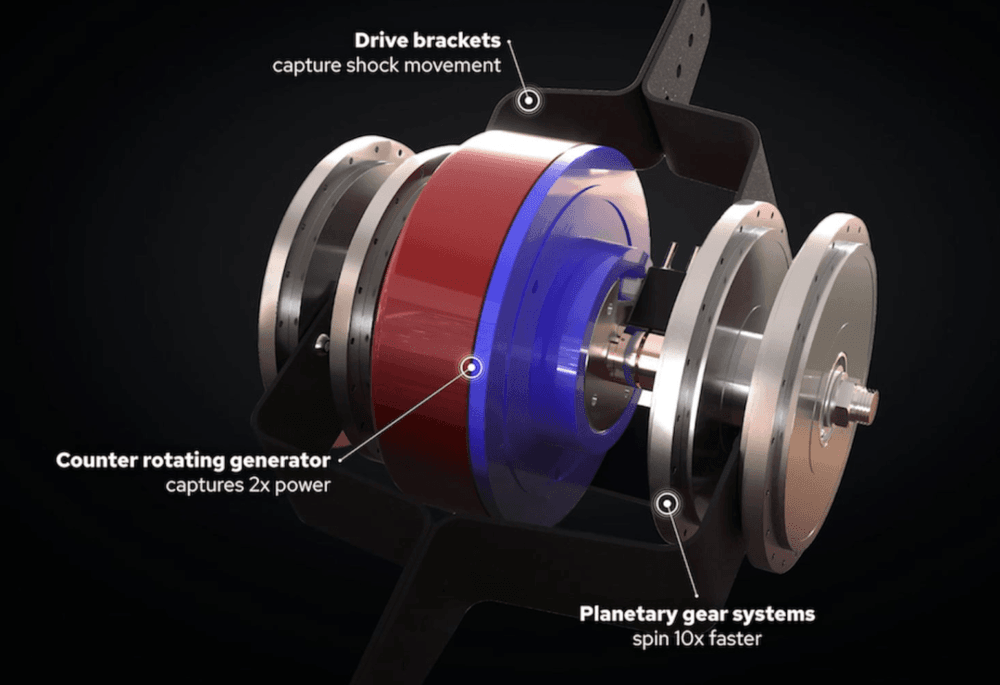

在過去十多年間的研究中,能量回收懸架最終形成三種主流設計思路:線性設計、雙向旋轉設計和單向旋轉設計。

線性設計是利用磁線線圈直接發電的線性電磁能量回收懸架,優點是是能量回收效率高,缺點是阻尼系數較小,無法滿足汽車日常行駛過程中的減振要求。比如有一套實驗室線性振動能量收集器的效率高達70-78%,但短路條件下的最大阻尼系數隻有940N·s/m。一個可供參考的數據是:一臺整備質量700公斤微型純電車,前懸架的壓縮阻尼大概是650N·s/m,伸張阻尼是2175N·s/m,後懸架的壓縮阻尼是604N·s/m,伸張阻尼是2013N·s/m。

雙向旋轉設計是利用齒輪齒條、滾珠絲杠等機械結構,將不規則往復線性振蕩轉化為雙向高速旋轉,從而補強短板,增加阻尼系數。一間澳洲懸架實驗室曾交付過一個吸收效率在41%到81%之間,阻尼系數在 3200到7400 N·s/m 之間的能量回收懸架。

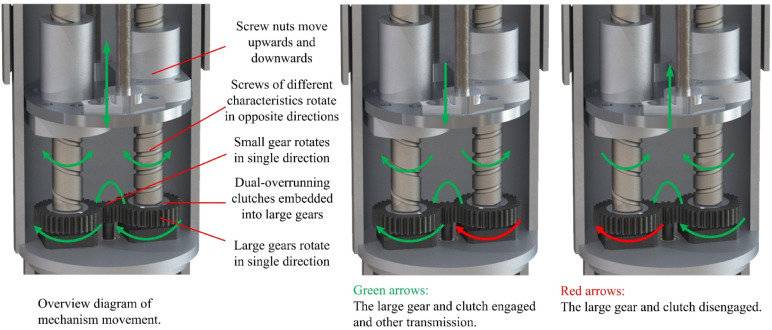

最後是單向旋轉設計,即將不規則的往復直線振動轉化為單向旋轉,這類發電機始終沿一個方向旋轉,與第二類相比,提高能量收集系統的效率並減少傳動結構之間的反沖,結構也相對簡單,一對齒輪齒條加超級電容器就齊活兒。單向旋轉設計能提供合理的阻尼系數,可以延長發電機壽命,唯一的缺憾就是能量回收效率不夠高,平均效率約為40%。對長期長途行駛的重型卡車來說,這樣的效率還說得過去,但對日常行駛距離短且車身較輕的乘用車來說,就顯得有些“食之無味,棄之可棄”。

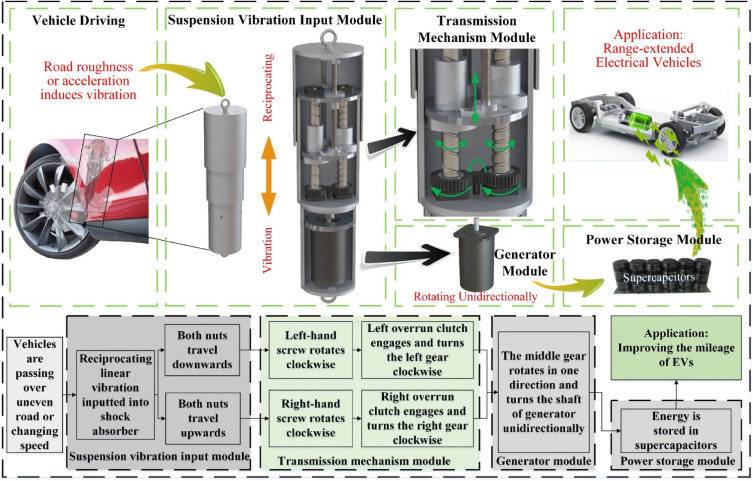

以目前的技術水平出發,單向旋轉設計無疑最能力最均衡的解法。一套常見的能量回收懸架會由四個主要模塊組成:懸架振動輸入模塊、傳動機構模塊、發電機模塊和電力存儲模塊。

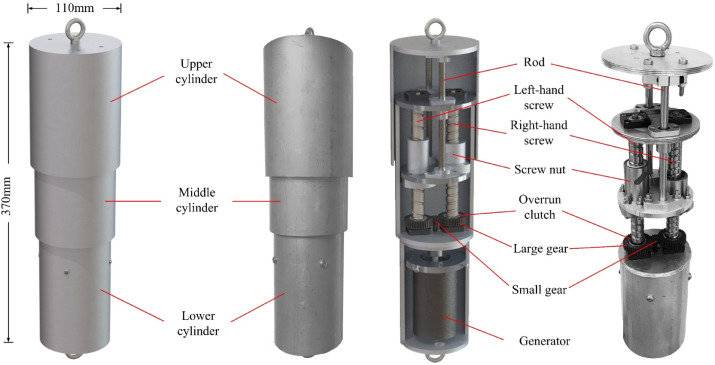

與常規懸架結構一樣類似,具備能量回收能力的減振器被安裝在懸架內部,懸架振動輸入模塊分為上缸、中缸和下缸,上氣缸固定在車架上,下氣缸安裝在底盤上。懸架振動時,直線位移發生在上缸和中缸之間,中缸通過螺栓連接到下缸。內部機械結構和發電機的阻尼力負責衰減車身振動。路面不平是導致懸架振動的主要因素,因此,懸架振動輸入主要受路面不平度和速度變化的影響。

傳動機構模塊負責聯動懸架振動輸入模塊和發生器模塊,是能量回收減振器的核心組件,振動輸入模塊中引起的往復振動被傳遞到上缸和中缸,傳動機構模塊將氣缸之間的往復直線振動轉換為發電機軸的單向旋轉。

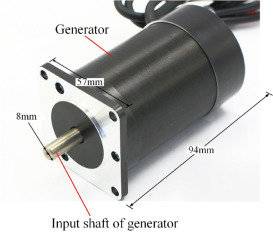

發電機模塊比較簡單,通過圓板固定在下筒體內。綜合考慮減振器的體積和效率限制,體積小、轉子慣量小的直流無刷電機是相對合理的選擇。

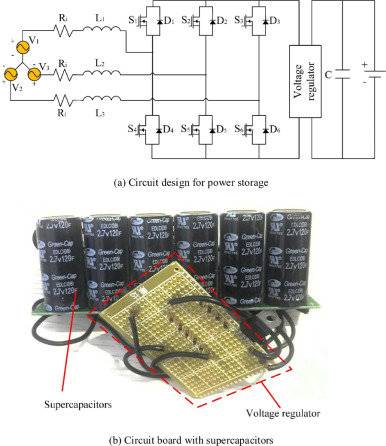

儲能模塊是個難題。因為懸架振動的幅度和頻率直接決定發電機轉速,而懸架振動的幅度和頻率又與道路平坦度和速度變化強相關,高度不規則性讓發電機的轉速不斷變化,因此,發電機輸出的電流不穩定且不規則。必須需要采用整流器和帶穩壓器的超級電容器作為儲能系統,超級電容器功率密度高、充電時間短和循環壽命長的三大特點,非常適合純電車。

所以,一套單項旋轉設計的能量回收懸架是這樣工作的:當車輛駛過不平路面或變速時,兩個氣缸的往復線性振動輸入減振器,內部螺母通過桿向下或向上運動,傳動機構模塊利用一對不同旋轉方向和螺距的機構,將往復振動轉化為發電機軸的單向旋轉。發電機模塊將單向旋轉軸的機械能轉化為電能,存儲在超級電容器的儲能模塊中,用於為純電車低功率系統供電或提高續航。

不過,寶馬的這套專利設計精妙在於加入防傾桿的思路,即首先將發電機組安裝在底盤上,隨後通過類防傾桿結構,將帶有一個小飛輪和一個單向離合器的輸入端制動器連接到懸架彈簧,當彈簧壓縮時,防傾桿向一個方向扭轉,旋轉飛輪。彈簧減壓時,釋放壓縮沖程中儲存的能量,防傾桿另一個方向旋轉,使致飛輪向相反方向轉動,通過小型齒輪箱驅動發電機產生電能,最後將電能輸入電池。

隻要車不停,懸架就在不斷工作,發電機轉速就會逐漸加快,產生的電能也會逐漸增加。在沒有制動和再加速的情況下,僅憑車輛正常行駛產生的振動就可以獲得額外的電能補充,不得不說是一項看起來大面積應用前景廣闊的技術。

我怎麼還沒用上

從時間線上看,能量回收減振器的技術理念早在2005年就被提出,照道理小20年過去,現在的汽車應該早就出廠自帶RSA。

但現實是,除一傢名為Gig Performance的美國公司今年對外釋放過“Roadkil 5000”能量回收懸架技術外,再沒有第二傢公司進行過線下實體展示。

遲遲不能走入尋常百姓傢的背後,是能量回收懸架技術在量產前尚未越過的三座大山:

第一,汽車制造業始終遵循的原則是“若無必要,勿增實體”。在原有懸架系統足以應付絕大多數用戶的需求的情況下,為實現“懸架發電”的新功能,加入新零件新增的前期成本和後期維護費用,用戶未必願意買單;

第二,結構越復雜,可靠性越難保證。“嬌嫩”的電機會不會在耐久度上拖整個懸架系統的後腿還是未知數,畢竟懸架系統長期持續振動,且工作環境相當惡劣;

第三,能量回收懸架應用後,到底能為一臺純電車增加多少續航。根據2010年的一項實驗室數據,在崎嶇不平的道路上每行駛 100 英裡,能量回收懸架可增加約 1 英裡續航,這樣的效率似乎很難讓汽車公司提起興趣。花大錢改造懸架,還不如外掛加裝一個空氣動力學輪罩來得實惠。

寫在最後

太多的不確定性,讓除寶馬以外的各大知名汽車公司,都對能量回收懸架這項技術抱持著謹慎觀望的態度,即便是寶馬,也隻是在申請專利的初級階段。

不過,像能量回收懸架這樣細顆粒度、專為提升續航而生的技術問世的越多,純電車主的體面就能來得越早,畢竟能多續一公裡,是一公裡。

其實,筆者有個比能量回收懸架更巧妙且更容易落地的想法:在除駕駛員的其它四個座位下方安裝發電腳踏板,蹬著蹬著續航就增加,身體還得到鍛煉,可謂一舉N得之妙方。